拉挤复合材料中脱模剂对产品质量的影响

拉挤复合材料中脱模剂对产品质量的影响

//原文如下//

摘要:环氧树脂玻璃纤维引拔棒的传统制造工艺中离不开脱模剂,而脱模剂的作用除有助于芯棒生产顺利脱模成型外,由于脱模剂的种类、配方以及引拔棒形状和生产工艺的不同,对引拔棒的电气性能、机械强度也有不同程度的影响,从而给复合绝缘子产品质量带来负面作用。无脱模剂引拔棒生产工艺克服了以上缺陷,使得绝缘子的质量更稳定,更适用于特高压线路。

关键词:复合绝缘子;引拔棒;环氧树脂玻璃纤维;脱模剂;高压输电

0 引言 复合绝缘子芯棒是由环氧树脂和玻璃纤维为主要原料加其它添加剂通过引拔制成的,在国内得到了广泛的应用。我国用于复合绝缘子的环氧树脂玻璃纤维引拔棒(以下简称“芯棒”)问世于20世纪80年代。芯棒的生产水平也是随着我国复合绝缘子电压等级的不断升高、工艺的不断进步而发展起来的,早期的普通芯棒在耐高温方面有所欠缺,曾在线路运行中由于各种原因造成了脆断等恶性事故,因此随着现场的应用经验的积累,芯棒的生产工艺也不断改进,研制了耐高温芯棒、耐酸耐高温芯棒 等新型芯棒。芯棒的主要生产工艺经历了以下几个发展阶段:普通芯棒—耐高温芯棒—耐酸耐高温芯棒一耐酸耐高温透明芯棒 —耐高温真空反应注射芯棒 (RIM)一耐高温压力注射成型芯棒(RRIM)。 虽然芯棒有不同型号和性能,但采用的原料都离不开玻璃纤维、环氧树脂、固化剂、促进剂和脱模剂等。其 制作过程也都需要通过引拔将浸渍过树脂的玻璃纤维从金属模具中拉拔出来成型。为了减小拉挤过程中的摩擦力,提高芯棒表面的光洁度,就不得不使用脱模剂。

1 芯棒用脱模剂的作用机理

脱模剂在芯棒生产过程中的作用不可小视,它对产品质量的稳定性和生产效率的高低起决定作用。芯棒生产用的脱模剂一般有以下几种:固体类有粉状E蜡、褐煤蜡、蒙胆蜡、硬脂酸锌等;液体类有1890M、AZNF-57、IMRI-25、LMP-320硅油、 硅脂等。在芯棒生产前,先将环氧树脂、固化剂、促进剂、脱模剂等按一定比例充分搅拌,使脱模剂分散熔融到整个胶料中。然后将玻纤按照一定的工艺通过胶槽放入长度为900~1200mm 的模具中,模具有几个加热区段,加热到40℃以上后,胶料开始发生交联反应,产生热量。反应过程遵循温度、压力、时间的克拉伯龙方程,在此过程中脱模剂受热后 沿半胶凝状的玻纤树脂预成体的某一个部位向外表面方向迁移。温度越高,脱模剂迁移速度越快,从而在芯棒与模具内腔之间形成一个保护膜。化学交联机理非常复杂,不为我们所完全了解,由于脱模剂的化学键基本上都是饱和的,不参与交联化学反应,因而是游离状的物质。在此过程中模具温度、 拉挤速度等指标都是由芯棒直径决定的,对于直径较大的芯棒而言,某一部位的脱模剂分子还未迁移到芯棒表面,芯棒对应部分的树脂就已经被拉出模具,温度逐渐降低,固化反应过程已经完成。未迁移到芯棒表面的脱模剂从此潜伏下来,二次进行烘烤处理时芯棒没有受模腔压力的作用也未必能使之完全迁移到芯棒表面,同时因为树脂已经化学反应变为固体,内部的脱模剂的迁移按照化学动力学原理要慢得多,大多永远潜伏到芯棒中间。这种以杂质形态出现的游离物势必给芯棒的物理性能、电性能、化学性能带来负面影响,从而对复合绝缘子生产中芯棒与硅橡胶界面的可靠性带来影响。这也正是芯棒制造企业和复合绝缘子制造企业要共同解决的迫切问题。

2 含脱模剂芯棒对复合绝缘子质量的影响

残留的脱膜剂对绝缘子质量有许多不良影响:

(1)使芯棒与护套粘接不良。芯棒制造过程中加入的脱模剂迁移至芯棒表面,在复合绝缘子生产过程中表面若打磨不彻底(有些区域脱模剂较厚也无法打磨掉),会在绝缘子高温整体注射、挤包护套、平板模压硫化时由于脱模剂受热后析出而引起护套鼓包(不粘棒)、芯棒出油等问题。尤其是用于特高压线路的复合绝缘子,由于其电位梯度较高,对界面的粘接质量要求更高,这一问题更应受到重视。

(2)使耐水扩散性能降低、工频击穿强度不稳定。由于在胶料中加入脱模剂而引起的化学反应相对滞后,大直径(24mm 以上)芯棒由于固化程度不够,在高温整体注射、挤包护套、平板模压硫化后会产生微裂纹,在复合绝缘子水煮后工频耐压试验时易导致芯棒击穿。

(3)导致水扩散试验不合格。由于脱模剂阻滞了玻纤与环氧树脂界面的浸渍和耦联,有时会导致芯棒水扩散试验不合格。对于大直径的芯棒,随着直径的增加这种现象更加严重,严重时从芯棒的横截面可以目测到界面。如果这种缺陷不是贯穿性的,在进行水扩散和水渗透试验时不一定能检测出,这一缺陷会隐含在复合绝缘子中。

(4)影响芯棒的耐高温性能。加入脱模剂会导致芯棒固化度不够、耐高温性能差,芯棒在高温整体注射、挤包护套、平板模压硫化时会自然变软、变弯,从而引起护套偏心或直接断裂。

(5)使泄漏电流过大。潜伏在芯棒某一部位的脱模剂以游离的杂质形态存在,严重时会使水扩散试验后的泄漏电流会超过1mA。

(6)影响弯曲强度。有弯曲强度要求的复合绝缘子一般采用直径较大的芯棒,以游离形态潜伏在芯棒中的脱模剂隔离了树脂和玻纤的耦联,随着反复的弯曲变形,玻纤间的耦联强度会降低,从而使芯棒的弯曲强度降低。

(7)使机械强度的分散性增大。由于脱模剂阻滞了环氧树脂与固化剂、促进剂分子间的交联和玻纤与环氧胶料的耦联,因此会使芯棒机械强度达不到理想值,也增加了机械拉伸强度的分散性。

由此可见,脱模剂是一个值得复合绝缘子制造企业深入研究的课题,尤其是它对芯棒与硅橡胶护套的耦联粘接性能的影响。目前国内的复合绝缘制造企业生产出的复合绝缘子虽然已经通过各种型式试验,并具有了多年的运行业绩,但在生产制造过程中还会遇到上述问题。

为了解决这一技术难题,这些企业都是采用对芯棒表面进行机械打磨并涂抹耦联剂的方法。机械打磨其一是为了除去芯棒表面的脱模剂,其二是为了增加芯棒与硅橡胶表面粘接强度。芯棒打磨对于绝缘子制造企业来讲费时、费力、污染环境,而且机械打磨只能除去芯棒表面的绝大多数脱模剂,而对于脱模剂较厚的区域和潜伏在芯棒内部的脱模剂则无法去除。

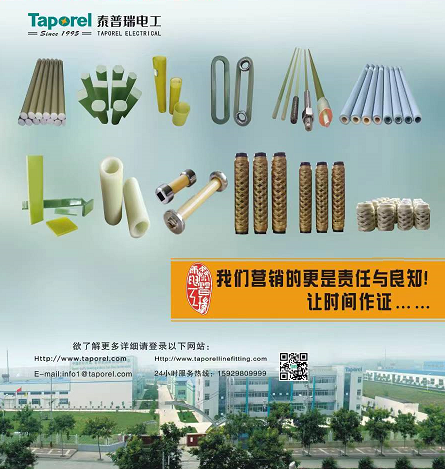

3 无脱模剂芯棒的开发和应用 脱模剂是为了在芯棒生产过程中对环氧树脂和金属模具进行润滑以生产出表面光洁的绝缘制品。对于目前采用传统金属模具的芯棒制造工艺来说不添加脱模剂是不可能的。泰普瑞电工【Taporel Electrical】从2004年以来,针对复合绝缘子企业在生产和使用芯棒中遇到的实际问题,一直致力于无脱模剂复合绝缘子芯棒的开发。经过大量工艺试验,使用高强陶瓷作为成型模具,通过改变传统加热方式,在环氧树脂中不添加任何脱模剂,生产出了无脱模剂的耐高温环氧玻纤芯棒。无脱模剂的耐高温环氧玻纤芯棒避免了脱模剂对芯棒的影响,经有关复合绝缘子制造企业在不进行机械打磨或简单表面处理的情况下,生产复合绝缘子时采用高温整体注射、挤包护套、平板模压硫化后,粘接强度完全符合相关技术要求。整支绝缘子在水煮后,未出现芯棒与硅橡胶脱离问题。从而从根本上解决了复合绝缘子企业的长期忧虑。可以说,无脱模剂复合绝缘子芯棒的研制成功, 是环氧玻璃纤维绝缘棒制造业的又一次工艺突破,使芯棒的机械和电气性能更加稳定,从而更有利于复合绝缘子的质量稳定。

4 结论

(1)脱模剂是芯棒制作过程中为了减小拉挤过程中的摩擦力,提高芯棒表面的光洁度所使用的材料,是一种以杂质形态出现的游离物,对芯棒的耐高温、机械和电气性能都有不良影响,在满足工艺要求的的情况下应少用或不用。

(2)随着芯棒直径的增加,脱模剂的不良影响增大,生产厂家常采用机械打磨并涂抹耦联剂的方法来解决这一 问题,但费时、费力、污染环境,而 且只能除去表面的部分脱模剂,而无法去除较厚区 域和芯棒内部的脱模剂。

(3)使用高强陶瓷作为成型模具的情况下,通过改变传统加热方式,可在不添加任何脱模剂,生产出无脱模剂的耐高温环氧玻纤芯棒,其粘接强度完全符合要求,从根本上解决了脱模剂对芯棒性能可能产生的影响。提高了环氧玻璃纤维引拔棒质量稳定性,从而提高了复合绝缘子质量。