拉挤成型工艺

概述

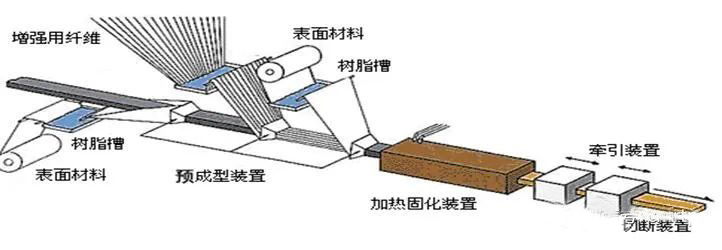

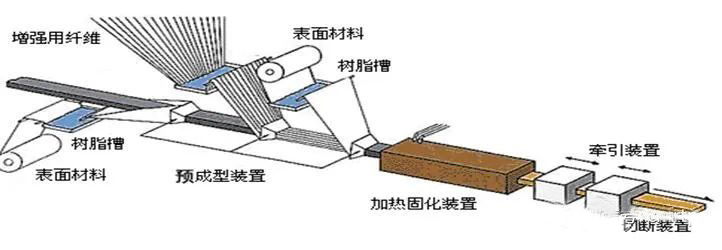

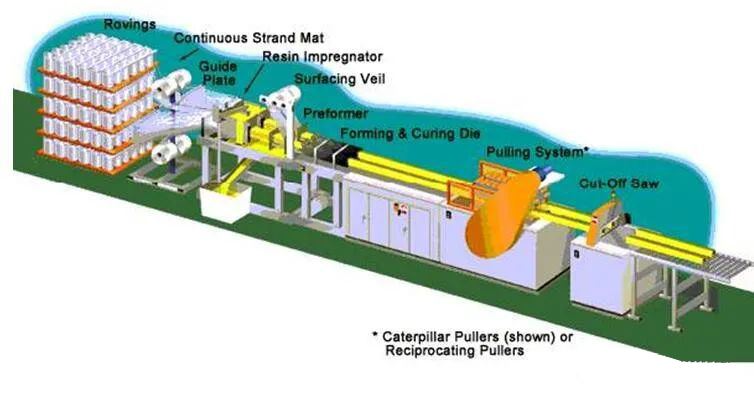

拉挤成型工艺是连续生产线性复合材料制品的一种工艺方法,以树脂作为基体材料,以纤维、织物作为增强材料,在外力的牵引下,经过浸渍、预成型、热模固化,最后形成连续型规整截面制品的工艺过程。

按设备可分为卧式和立式两类;按牵引方式可分为履带式牵引、往复式牵引和环形式牵引;按树脂基体可分为热固型与热塑型拉挤成型工艺;按新型拉挤可分为拉绕、编织、注射等拉挤成型工艺。

拉挤工艺的特点

优点

▶自动化、连续化生产工艺;

▶生产效率高,可多模多件;

▶拉挤制品中纤维含量可高达80%,能充分发挥连续纤维的力学性能,产品强度高;

▶制品纵、横向强度可任意调整;

▶制品性能稳定可靠,波动范围在±5%之内;

▶原材料利用率在95%以上,废品率低。 缺点

▶不能利用非连续增强材料;

▶产品形状单调,只能生产线形型材(非变截面制品),横向强度不高。

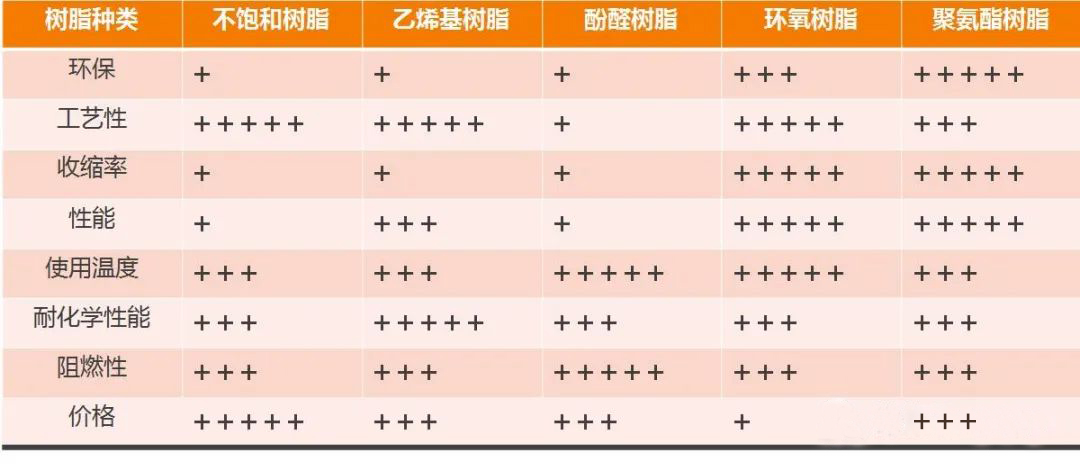

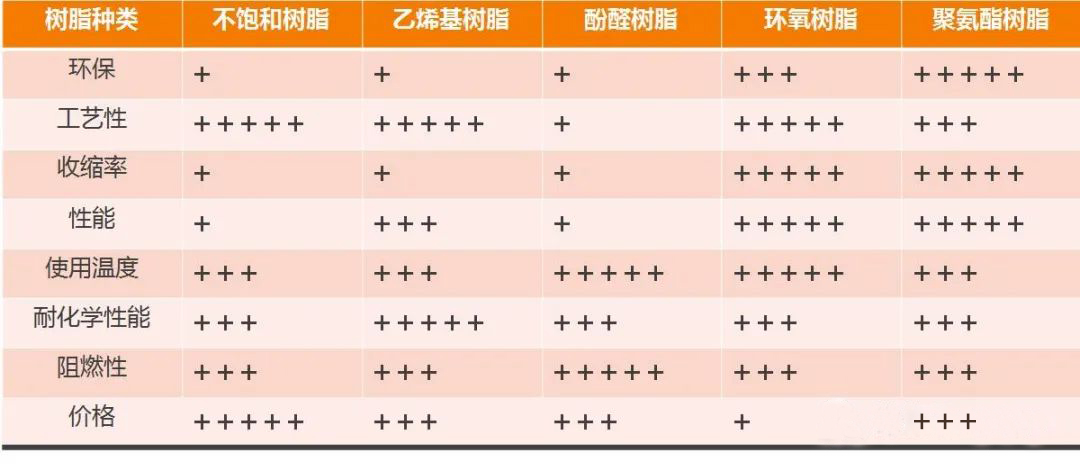

拉挤成型用原材料-基体树脂

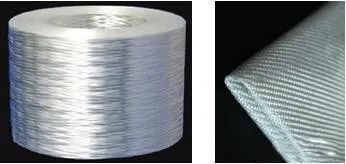

拉挤成型用原材料-增强材料

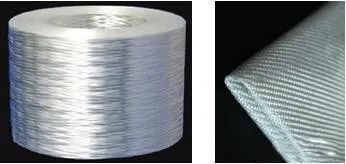

玻璃纤维

▶普通E玻纤为主,高强选用S玻纤、高刚度可选用M玻纤;

▶价格便宜、综合性能优异,性价比高;

▶密度大、模量偏低。

芳纶纤维

▶高强高模量、耐高温,耐酸碱,

▶耐老化,价格昂贵

▶韧性好,抗冲击性能优异

碳纤维

▶密度低、减重明显,性能优异,价格昂贵

▶高强T700主要用于承载结构,T300布用于外观件

玄武岩纤维

▶高强高模量、耐高温,耐酸碱,耐老化,价格昂贵

▶韧性好,抗冲击性能优异

拉挤成型用原材料-常用助剂

引发剂:常用的有MEKP、TBPB、BPO、TBPO、BPPD。

阻燃剂:通常是磷、溴、氯、锑和铝的化合物,其中氢氧化铝使用广泛。

填料:常用的有碳酸钙、高岭土、滑石粉、二氧化硅、水合氧化铝。

脱模剂:常用内脱模剂为硬质酸盐类、脂类、有机磷化合物。

低收缩剂:常用的有聚醋酸乙烯酯、聚甲基丙烯酸甲酯、聚苯乙烯、热塑性聚氨酯和聚酯。

其他助剂:包括偶联剂、阻聚剂、增韧剂、稀释剂、抗氧剂等。

拉挤成型工艺技术分析

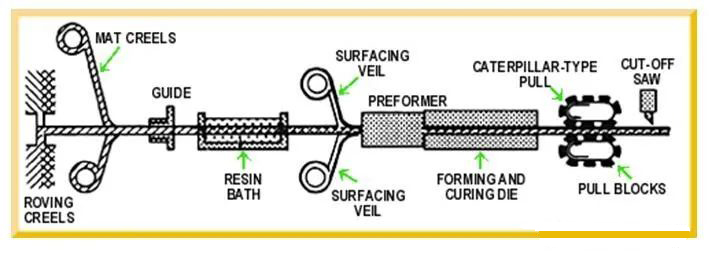

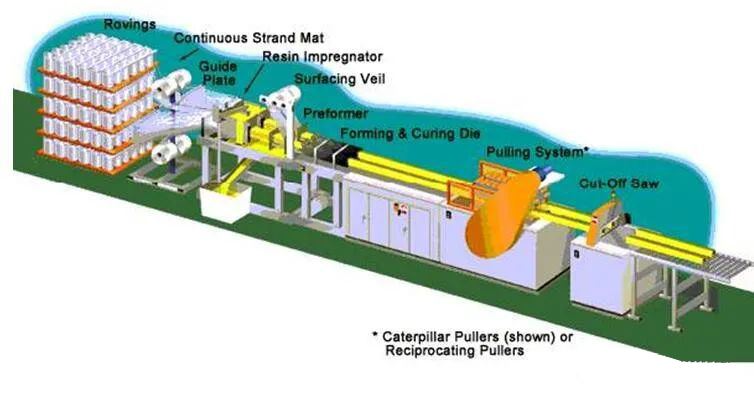

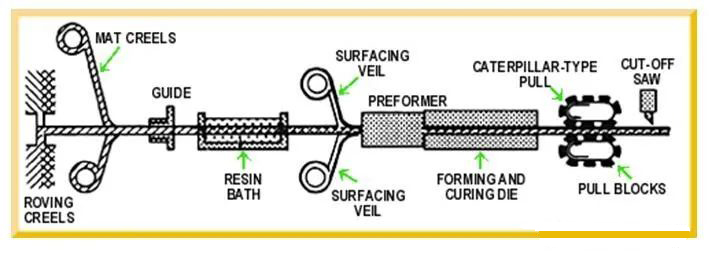

常规拉挤工艺示意图

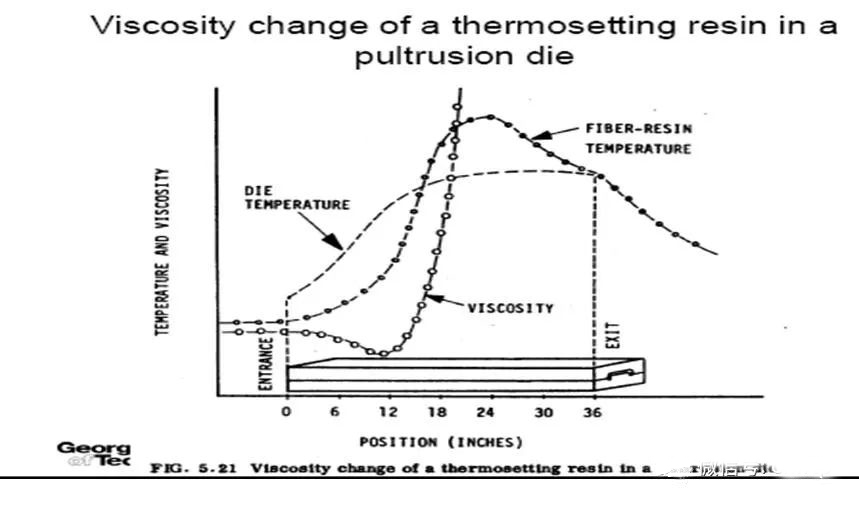

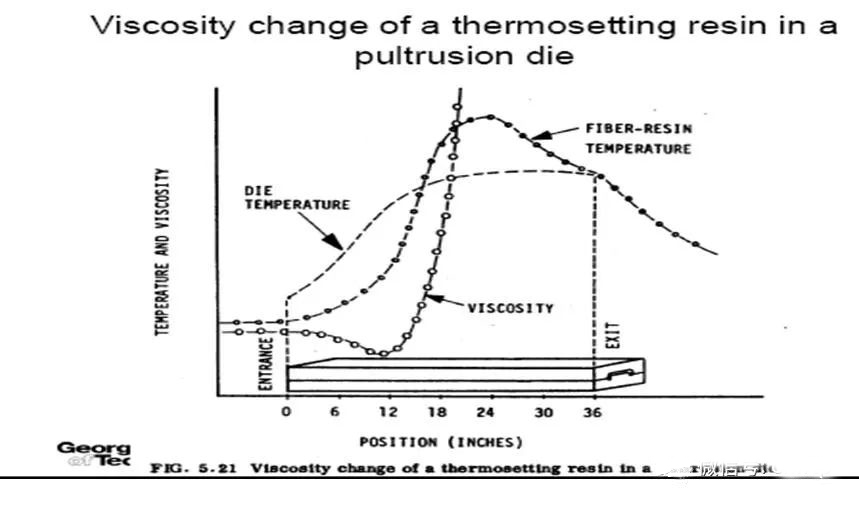

拉挤工艺中树脂基体在热模中的粘度变化

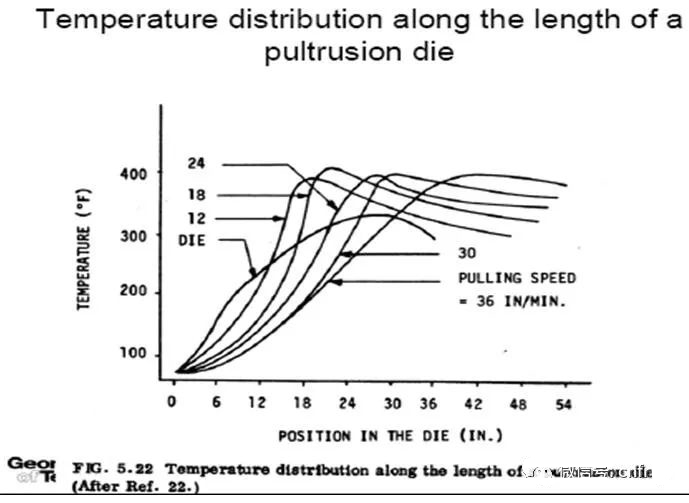

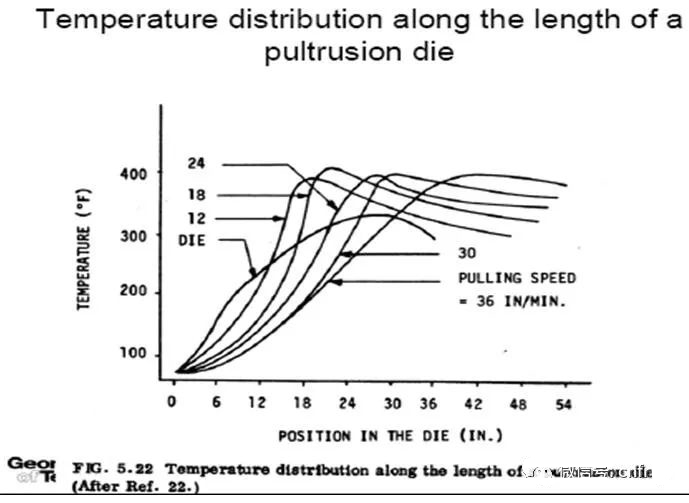

拉挤速度对树脂基体放热峰位置的影响

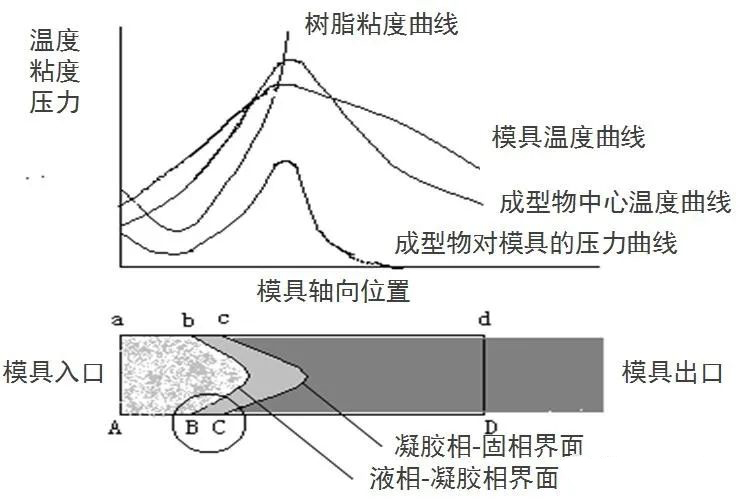

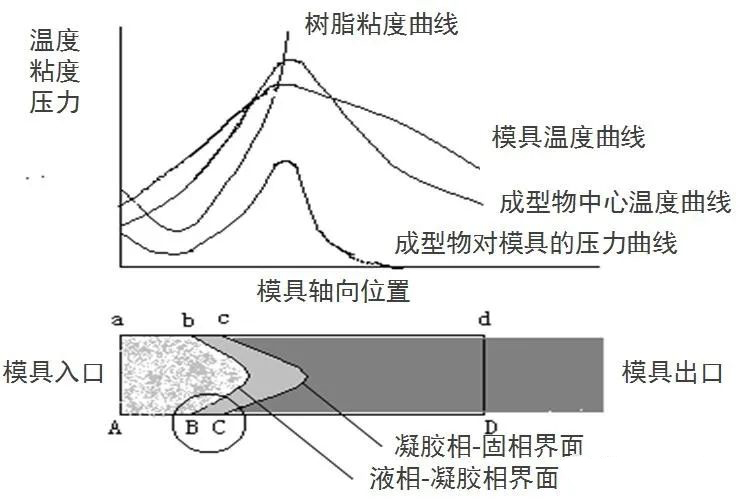

拉挤工艺中成型物在热模中的过程行为示意图

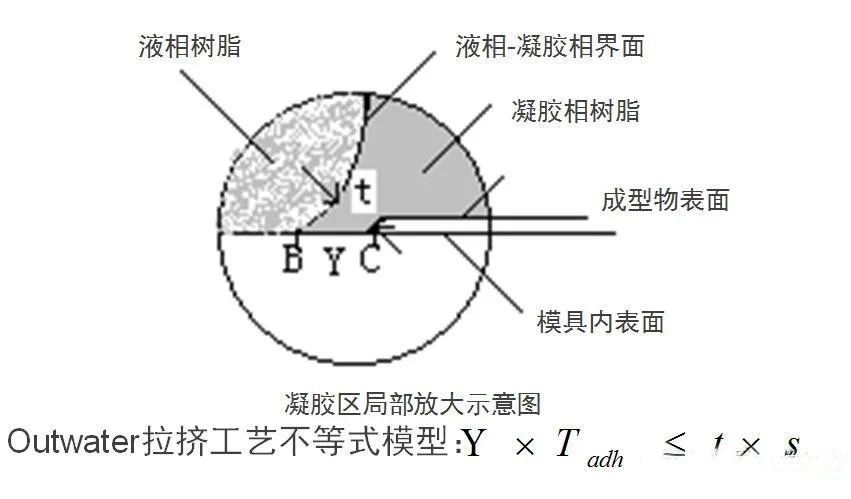

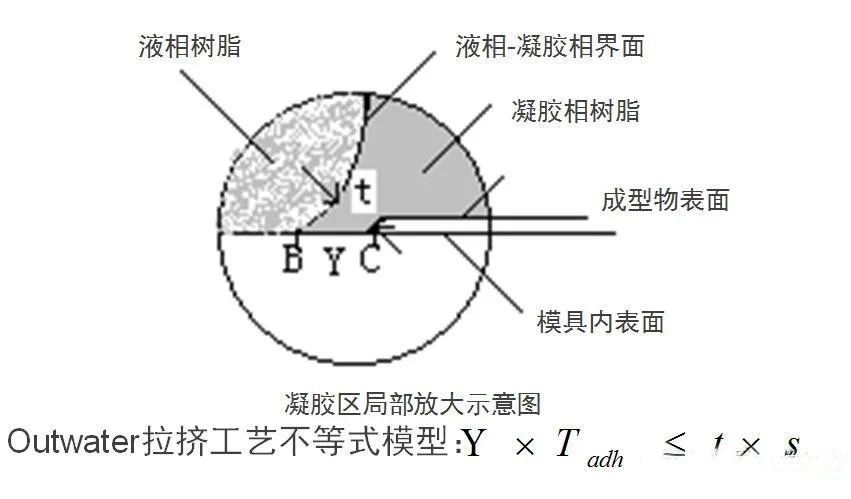

设凝胶区成型物与模具内壁的粘滞剪应力为Tadh,锥型凝胶区厚度最小处为t,凝胶体的热拉伸强度为Sgel,凝胶区宽度为Y,为了使拉挤工艺顺利进行,则必须满足如下不等式:

结合UPR拉挤工艺,为使上述不等式成立,可采取如下措施:

■为了缩短凝胶区长度Y,可采用快速固化树脂体系和(或)提高凝胶区模具温度,下策是降低拉挤速度,否则将导致凝胶区粘模而堵塞(Collar)。

■使用高效内脱模剂,减少凝胶区内成型物与模具内壁的粘滞剪力Tadh和(或)提高成型模工作面的光洁度,否则将导致凝胶区粘模而堵塞(Collar)。

■通过增加增强材料的体积含量来减少成型物表面的富树脂层厚度,以最大限度提高t值,另外更快的固化速度对t值也有贡献。但是t值太大将导致制品掉末(Pill产生)。

■为了提高树脂凝胶时的热强度,合理的树脂配方和填料的加入对此也有帮助。

拉挤成型工艺是连续生产线性复合材料制品的一种工艺方法,以树脂作为基体材料,以纤维、织物作为增强材料,在外力的牵引下,经过浸渍、预成型、热模固化,最后形成连续型规整截面制品的工艺过程。

按设备可分为卧式和立式两类;按牵引方式可分为履带式牵引、往复式牵引和环形式牵引;按树脂基体可分为热固型与热塑型拉挤成型工艺;按新型拉挤可分为拉绕、编织、注射等拉挤成型工艺。

拉挤工艺的特点

优点

▶自动化、连续化生产工艺;

▶生产效率高,可多模多件;

▶拉挤制品中纤维含量可高达80%,能充分发挥连续纤维的力学性能,产品强度高;

▶制品纵、横向强度可任意调整;

▶制品性能稳定可靠,波动范围在±5%之内;

▶原材料利用率在95%以上,废品率低。 缺点

▶不能利用非连续增强材料;

▶产品形状单调,只能生产线形型材(非变截面制品),横向强度不高。

拉挤成型用原材料-基体树脂

拉挤成型用原材料-增强材料

玻璃纤维

▶普通E玻纤为主,高强选用S玻纤、高刚度可选用M玻纤;

▶价格便宜、综合性能优异,性价比高;

▶密度大、模量偏低。

芳纶纤维

▶高强高模量、耐高温,耐酸碱,

▶耐老化,价格昂贵

▶韧性好,抗冲击性能优异

碳纤维

▶密度低、减重明显,性能优异,价格昂贵

▶高强T700主要用于承载结构,T300布用于外观件

玄武岩纤维

▶高强高模量、耐高温,耐酸碱,耐老化,价格昂贵

▶韧性好,抗冲击性能优异

拉挤成型用原材料-常用助剂

引发剂:常用的有MEKP、TBPB、BPO、TBPO、BPPD。

阻燃剂:通常是磷、溴、氯、锑和铝的化合物,其中氢氧化铝使用广泛。

填料:常用的有碳酸钙、高岭土、滑石粉、二氧化硅、水合氧化铝。

脱模剂:常用内脱模剂为硬质酸盐类、脂类、有机磷化合物。

低收缩剂:常用的有聚醋酸乙烯酯、聚甲基丙烯酸甲酯、聚苯乙烯、热塑性聚氨酯和聚酯。

其他助剂:包括偶联剂、阻聚剂、增韧剂、稀释剂、抗氧剂等。

拉挤成型工艺技术分析

常规拉挤工艺示意图

拉挤工艺中树脂基体在热模中的粘度变化

拉挤速度对树脂基体放热峰位置的影响

拉挤工艺中成型物在热模中的过程行为示意图

设凝胶区成型物与模具内壁的粘滞剪应力为Tadh,锥型凝胶区厚度最小处为t,凝胶体的热拉伸强度为Sgel,凝胶区宽度为Y,为了使拉挤工艺顺利进行,则必须满足如下不等式:

结合UPR拉挤工艺,为使上述不等式成立,可采取如下措施:

■为了缩短凝胶区长度Y,可采用快速固化树脂体系和(或)提高凝胶区模具温度,下策是降低拉挤速度,否则将导致凝胶区粘模而堵塞(Collar)。

■使用高效内脱模剂,减少凝胶区内成型物与模具内壁的粘滞剪力Tadh和(或)提高成型模工作面的光洁度,否则将导致凝胶区粘模而堵塞(Collar)。

■通过增加增强材料的体积含量来减少成型物表面的富树脂层厚度,以最大限度提高t值,另外更快的固化速度对t值也有贡献。但是t值太大将导致制品掉末(Pill产生)。

■为了提高树脂凝胶时的热强度,合理的树脂配方和填料的加入对此也有帮助。